MATERIALI A MATRICE

RINNOVABILE

Nei paesi dell’Unione Europea, il

settore dell’edilizia contribuisce in media per il 12% circa alla formazione

del Prodotto Interno Lordo, ma consuma risorse non rinnovabili e produce impatti

ambientali in misura molto superiore rispetto alla sua importanza economica.

Ogni giorno si spera che il settore

edile impieghi esclusivamente le pratiche produttive, i materiali e le

soluzioni che comportano un minor impatto ambientale possibile e che fornisca

quindi anche quegli strumenti atti alla valutazione della sostenibilità dei

prodotti e dei loro processi di produzione, di messa in opera, di uso e di

dismissione.

Infatti l’introduzione di materiali

non derivati dal petrolio, definiti “a matrice rinnovabile”, è stata una fase

fondamentale nel campo dell’edilizia poiché permette una notevole riduzione del

consumo di CO2 (anidride carbonica) e di energia primaria impiegati

per la produzione di materiali da costruzione.

Per materiali a matrice

rinnovabile si intendono, quindi, quei prodotti costituiti (totalmente o

parzialmente) da materie prime di origine organica, come ad esempio le fibre

organiche (fibra di canapa, di cocco, di cotone, di legno, di sughero) che per

la loro stessa composizione derivano da fonti non esauribili.

Questa politica che sostiene lo

sviluppo dei materiali e dei componenti a matrice rinnovabile può essere

inserita nel complesso di azioni che la Comunità Europea sta cercando di

mettere in atto nel rispetto degli impegni assunti con il protocollo di Kyoto

(1997).

Il settore edile ha la reputazione

di essere lento nell’adozione delle innovazioni a causa delle sue pratiche

operative e della sua frammentarietà che rappresenta proprio una barriera

all’innovazione.

Gran parte delle piccole imprese

hanno un mercato orientato alla sopravvivenza, non hanno risorse da dedicare

all’innovazione che diventa quindi, anziché una priorità, un elemento

secondario a cui dare relativamente importanza.

Questo è determinato anche dalla mancanza di

dialogo e cooperazione tra i diversi operatori del settore edile stesso e

dall’eccessiva concorrenza sui prezzi.

Nonostante tutti questi fattori

svantaggiosi, l’attività innovativa però cerca di inserirsi il più possibile e,

spinto da giuste motivazione, anche l’imprenditore appare favorevole a questo

nuova formazione personale e professionale; basta pensare che negli ultimi

anni, grazie anche a direttive europee, vengono progettati edifici sempre più

intelligenti con materiali, sistemi e componenti in grado di reagire in modo

autonomo alle diverse condizioni climatiche.

Una delle ricerche più approfondite

e sviluppate è stata messa a punto dal Laboratorio LaRco ICOS

(Laboratorio Ricerca e costruzioni) in collaborazione con l’Università di

Ferrara e si pone come obiettivo quello di creare un sistema di valutazione

prestazionale destinato a servire come documentazione di supporto i

progettisti, le imprese e i soggetti che intendono sviluppare la produzione di

materiali rinnovabili.

Tra gli obiettivi raggiunti da

questa ricerca, i principali sono due:

- Realizzazione

di un repertorio di prodotti e tecnologie innovative a matrice

rinnovabile, reperibile sia in Europa che negli Stati Uniti;

- Elaborazione

di una procedura di valutazione delle prestazioni, per la verifica della

sostenibilità, degli impatti ambientali e delle “best performance” (valutate

sull’intero ciclo di vita del componente).

Questo repertorio di prodotti e tecnologie ha come obiettivi

principali:

- Favorire

un utilizzo sempre più diffuso di prodotti a basso impatto ambientale;

- Rappresentare

un valido strumento di riferimento per gli imprenditori che intendono

sviluppare nuovi prodotti;

- Aumentare

il grado di conoscenza dei prodotti a matrice rinnovabile da parte di

progettisti, costruttori, imprese utenti finali.

Nello specifico il repertorio è

composto di circa 90 schede-prodotto ed è suddiviso in 7 categorie:

- Isolanti a matrice rinnovabile:

canapa, kenaf, cocco, lino, legno, carta riciclata, paglia, mais, sughero;

- Polimeri a matrice rinnovabile:

canapa, lino, legno, mais;

- Argille fibrorinforzate:

legno, paglia;

- Malte fibrorinforzate:

canapa, sisal, legno, sughero;

- Plastiche fibrorinforzate:

canapa, lino, juta, carta riciclata, legno, paglia;

- Componenti e sistemi:

canapa, lino, juta, carta riciclata, legno, paglia;

- Geogriglie:

sisal, cocco, juta, legno, paglia.

Questa classificazione unisce

categorie funzionali con categorie materiche ed è stata formulata sulla base di

una serie di linee-guida ideate dallo stesso Laboratorio LaRco per determinare,

in modo logico, l’appartenenza di un prodotto ad una determinata categoria.

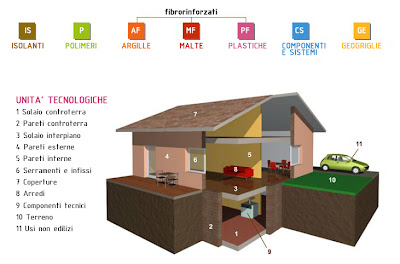

Fig. 1 –

schematizzazione del repertorio di prodotti e tecnologie

Analizziamo in dettaglio queste

sette categorie:

1

– ISOLANTI A MATRICE RINNOVABILE

Nella categorie degli isolanti

possiamo trovare la maggior parte delle fibre rinnovabili utilizzate in

edilizia. Questi materiali innovativi sono solitamente composti dall’85% di

fibra rinnovabile (del componente che si sta lavorando) e per il restante 15%

da fibra di sostegno in poliestere; sono trattati poi con sali di boro per

migliorare le prestazioni antincendio e la refrattarietà alle muffe.

Alcuni di questi isolanti però non

necessitano della fibra di sostegno in poliestere: ad esempio negli isolanti in

fibra di legno o in fibra di cocco viene sfruttata la lignina come legante

naturale, cosi come gli isolanti in sughero bruno tostato sono termo legati dalle

sostanze cerose contenute nei granuli di sughero e che si liberano nel processo

di tostatura.

Questi isolanti hanno prestazioni

paragonabili a quelli di origine sintetica e minerale per quasi tutte le

esigenze di isolamento termico (sia nel periodo estivo che invernale, ad

eccezione di contesti con alti livelli di umidità) e di isolamento acustico.

Altra caratteristica di questi isolanti è che sono altamente permeabili al

vapore acqueo e, all’interno di un involucro traspirante, impediscono la

formazione di muffa e condensa migliorando cosi il comfort climatico interno.

In commercio possiamo trovare gli

isolanti a matrice rinnovabile sottoforma di pannelli o di rotoli e possono

essere impiegati sia per l’isolamento di pareti verticali sia per le partizioni

orizzontali; è importante specificare che l’isolante in carta riciclata viene

posato per insufflaggio nelle intercapedini (o nei mattoni in legno) attraverso

un tubo flessibile terminante in un becco che viene infilato nella parete

mediante dei fori.

La durata di questi isolanti varia

in base alla durata delle componenti ma in particolare per quelli in cotone,

lino e canapa è stata stimata una vita di 50 anni circa (sempre se vengono

rispettate tutte le prescrizione per una buona messa in opera).

Grande importanza riveste l’aspetto

sostenibile di questi isolanti che, durante la fase di produzione della materia

prima, cedono anidride carbonica all’ambiente mentre, durante la fase

produttiva e di messa in opera, riescono a generare un equilibrio tra anidride

carbonica ceduta e quella utilizzata; inoltre se non vengono usate fibre di

rinforzo in poliestere o leganti sintetici possono essere riciclati e destinati

al compostaggio.

Infine, un’ultima nota da

considerare è l’integrazione degli isolanti con materiali e tecnologie

innovative per potenziarne le capacità isolanti

(un esempio è il pannello di legno con i materiali a cambiamento di fase

– PMC, Phase Change Materials).

Fig. 2 - isolante in fibra di legno

Fig. 3 - isolante in fibra di cocco

Fig. 4 - isolante in fibra di canapa

Fig. 5 - isolante in carta riciclata

2

– POLIMERI A MATRICE RINNOVABILE

La denominazione si riferisce a

quei materiali composti totalmente da materiale organico o da fibre rinnovabili

presenti in quantità superiore al 50%. Questi materiali possono essere lavorati

per estrusione o per iniezione all’interno di stampi utilizzando processi

produttivi tradizionali.

Tra i principali polimeri

costituiti al 100% da componenti rinnovabili abbiamo quelli a base di acido

polilattico (PLA) che derivano dalla fermentazione dell’amido del mais e hanno

prestazioni paragonabili alle resine termoplastiche. Per questo motivo sono

impiegate nella grande distribuzione come elementi espansi per l’imballaggio o

riempitivi.

I bio-polimeri derivati al 100% da

fibre rinnovabili e costituiti di lignina, fibre rinnovabili (canapa, lino,

ecc) e additivi, sono invece utilizzati principalmente per la realizzazione di

oggetti di piccole dimensioni.

Infine possono essere mescolate le

componenti rinnovabili con resine termoplastiche ottenendo dei profili estrusi

di forma complessa con caratteristiche estetiche simili al legno e con

proprietà meccaniche simili alla plastica (risultano più resistenti agli agenti

atmosferici e agli attacchi biologici e necessitano di minor manutenzione

rispetto al legno).

Fig. 6 - isolante in fibra di mais

3

– ARGILLA FIBRORINFORZATA

L’argilla viene usata

tradizionalmente per la realizzazione degli edifici in terra cruda e viene

mescolata con fibre di legno, paglia o fibre miste.

Nella categoria delle argille

rinforzate troviamo mattoni e blocchi prefabbricati in terra pressata miscelata

con paglia e sabbia, pannelli in fibra di legno e terra cruda, componenti sfusi

per realizzazione di intonaci e riempimento di pareti o solai. I componenti in

argilla fibrorinforzata rappresentano un buon isolamento acustico e hanno una

buona capacità di accumulo termico e di regolazione di umidità e temperatura

dell’aria.

Fig. 7 - diverse tipologie di argilla in polvere

4

– MALTE FIBRORINFORZATE

Alcune fibre rinnovabili (canapa,

sughero, sisal, ecc) sono utilizzate per rinforzare le malte da impiegare poi

in intonaci e massetti caratterizzati da un ridotto ritiro a maturazione e da una buona resistenza a

compressione. La porosità delle malte fibrorinforzate mantiene un ottimo

confort ambientale interno, evitando quindi un eccesso di umidità interna e la

formazione di muffe e condensa.

Fig. 8 - malta fibrorinforzata

5

– PLASTICHE FIBRORINFORZATE

La componente principale è la

plastica che viene poi rinforzata con fibre rinnovabili, quali fibra di canapa,

juta, kenaf, sisal e paglia. Le fibre a matrice rinnovabile miscelate con

resine termoplastiche vengono impiegate al posto delle fibre di vetro

nell’industria automobilistica e dei trasporti per la realizzazione di scocche

di automobili e rivestimenti interni di treni e navi.

La composizione del materiale varia

in base alle necessità e all’applicazione: la maggior presenza di fibre

naturali comporta una maggiore resistenza a trazione e un basso costo, mentre

il maggior numero di polimeri aumenta la plasticità del componente.

Nel settore dell’edilizia, la

plastica fibrorinforzata viene impiegata per la realizzazione di arredi (per

interni ed esterni), per componenti edili (manti di copertura, rivestimenti di

facciata e tapparelle), componenti per impianti (griglie di aerazione) e

imballaggi. La durata e la riciclabilità sono analoghe ai materiali plastici.

Fig. 9 - plastica fibrorinforzata

6

– COMPONENTI E SISTEMI

Si intendono i sistemi costruttivi

innovativi e i componenti di ultima generazione quali pannelli ad alta, media e

bassa densità per la realizzazione di pareti e rivestimenti, blocchi e blocchi

fibrorinforzati per la realizzazione di solai e casseri. In questi casi le

fibre principalmente impiegate sono il legno, la canapa, la paglia e la carta

riciclata.

Il legno è sicuramente il materiale

più usato sia a livello strutturale che a livello isolante: nel repertorio

possiamo riscontrare pannelli portanti multistrato, blocchi in trucioli di

legno mineralizzato (per un sistema costruttivo completo), pannelli

stratificati per arredi interni e pannelli per rivestimenti esterni.

I componenti in fibra di canapa e

lino sono invece impiegati per la realizzazione di pannelli portanti a media e

bassa densità per realizzare tramezzi o elementi di arredo.

Le fibre di paglia vengono invece

impiegate per realizzare pannelli strutturali portanti in cui le fibre sono

termo pressate con resine sintetiche e amidi naturali all’interno di una

struttura in OBS (Oriented Strand Board – pannelli a particelle orientate a

base legnosa) impiegate per la pareti esterne, tramezzi, solai e coperture.

Quest’ultima tipologia ha costi analoghi ai pannelli prefabbricati in cemento e

alle murature convenzionali ma hanno migliori prestazioni di isolamento

termo-acustico.

Uno degli ultimi sistemi

costruttivi a base di fibre di paglia è il “ModCell” che impiega balle di

paglia e canapa all’interno di una struttura modulare in legno ottenendo

risultati di alta efficienza energetica.

Fig. 10 - pannelli strutturali in legno

Fig. 11 - pannelli in fibra di legno OSB

Fig. 12 - prima casa in legno e paglia a Roma (zona Quadraro)

7

– GEOGRIGLIE

Le geogriglie in fibra rinnovabile

vengono impiegate come biostuoie per la protezione anticorrosiva dei suoli e

per permettere anche la semina nei terreni con forti pendii. Le fibre

rinnovabili solitamente usate sono quella di cocco, di paglia, di legno e reti

di juta. Le biostuoie sono composte da uno strato di materiale biodegradabile

sciolto racchiuso tra due reti in polipropilene al di sotto della quale viene

interposto uno strato sottile di cellulosa con funzione di ritentore di semi e

drenante. La durata del materiale è di 2

stagioni vegetative.

Fig. 13 - diverse tipologie di biostuoie

PROCEDURA

DI VALUTAZIONE

Come precedentemente accennato, la

ricerca del Laboratorio LaRco verte su due punti fondamentali di cui il primo è

la definizione di un repertorio di riferimento dei materiali a matrice

rinnovabile e il secondo è la definizione di un sistema di valutazione della

sostenibilità, in particolare degli isolanti a matrice rinnovabile poiché è la

categoria che riveste maggior importanza attualmente nel settore delle costruzioni,

è caratterizzata da un mercato in forte espansione e di conseguenza soggetta

alle normative sul risparmio energetico che recepiscono le indicazioni

contenute nella 2002/91/CE (Rendimento energetico degli edifici).

Questo sistema di valutazione ovviamente

non rappresenta una certificazione del prodotto ma è semplicemente uno

strumento di supporto per valutare la sostenibilità ambientale dell’isolante in

tutte le fasi del suo ciclo di vita.

La procedura di valutazione degli

isolanti a matrice rinnovabile si divide in quattro fasi principali:

- Valutazione della

sostenibilità del processo produttivo

Si analizzano tutte le fasi del

processo produttivo, quindi la pre-produzione della materia prima, la fase

agricola, la fase di lavorazione delle fibre e del pannello, la fase del

prodotto finito. I criteri di sostenibilità riguardano la qualità dell’acqua e

dell’aria impiegate nella produzione, la protezione dei suoli, la riduzione dei

rifiuti, la gestione delle risorse naturali, la sicurezza ambientale e della

salute personale e il risparmio energetico.

- Valutazione delle

caratteristiche tecniche del prodotto

Le prestazioni tecniche secondo i

requisiti previsti dalla marcatura CE (in Italia viene applicato il protocollo

ITACA) e dalle normative europee e nazionali (EN ISO, UNI, ecc.). le

caratteristiche tecniche del prodotto vengono quindi valutate in base alle

certificazioni e alle prove di laboratorio fornite dal produttore stesso.

- Valutazione della

sostenibilità della messa in opera

Si tratta di valutare la qualità

ecologica del prodotto nelle fasi di imballaggio, distribuzione e messa in

opera. Gli aspetti da considerare sono la sicurezza ambientale, la sicurezza

degli operatori e la riduzione dei rifiuti per cui al prodotto deve essere

allegata una dettagliata documentazione relativa alle componenti del prodotto,

la scheda di sicurezza, le indicazione per lo stoccaggio in cantiere, per la

corretta messa in opera e per la gestione dei rifiuti.

- Mantenimento delle

caratteristiche nel tempo

La valutazione delle prestazioni in

opera del componente viene effettuata mediante strumenti specifici, quali la

termo camera, il fonometro e la strumentazione di rilievo delle condizioni

igrotermiche dell’ambiente. Viene anche rilevata la presenza di anomali e

difetti costruttivi, quali muffe, infiltrazioni, distaccamenti e altro.

Tutte queste procedure di

valutazione adottano un “sistema a punteggio” che prevede la definizione di

indicatori organizzati per aree, criteri e fasi e ad ogni fase di valutazione

corrisponde un punteggio (che va da -2 a +3) che andrà a comporre il giudizio

finale.

Alla luce di tutte queste

considerazioni, si può affermare che i materiali a matrice rinnovabile hanno un

impatto ambientale molto meno marcato, in quanto il quantitativo di energia

necessaria alla produzione è nettamente inferiore rispetto ad altri materiali

artificiali e sintetici. Inoltre l’elevato grado di innovatività e di sviluppo

tecnologico rendono questi prodotti ancora più importanti dal punto di vista dell’impatto ambientale in quanto presentano prestazioni

comparabili alle resine termoplastiche e sintetiche ma sono realizzati con

sistemi produttivi molto più efficienti, più rapidi e meno inquinanti.

Nessun commento:

Posta un commento